SPINDELREPARATUREN IN HÖCHSTQUALITÄT VON KERN

Erhöhen Sie die Standzeit Ihrer Spindel um das Doppelte – reduzieren Sie Spindelausfälle um die Hälfte

Spindelreperatur Service von KERN: Seit über 23 Jahren für Sie im Einsatz

Mit einem weltweiten Vor-Ort-Spindelservice sind wir seit dem Jahr 2000 ein unverzichtbarer Partner bei der Ausfallanalyse und Reparatur von Schleif-, Fräs- und Drehspindeln. Wir garantieren Ihnen eine schnelle, flexible und zuverlässige Instandsetzung, Optimierung und Modifizierung von Motorspindeln und fremdangetriebenen Spindeln aller Typen und Fabrikate. Damit sorgen wir für beste Standzeiten und Kosteneinsparungen.

Unsere herausragenden Erfolge bei großen Automobilzulieferfirmen beweisen hohe Fachkompetenz in allen Bereichen der Spindelreparatur. Darüber hinaus haben wir das gesamte „Spindelumfeld“ im Blick, denn häufig liegen die Probleme – und damit das Einsparpotenzial – genau dort.

Kessler, Weiss, Chiron, DMG, Grob oder Sonderspindel

Großkonzerne vertrauen unserem Know-How

Von der Automobil- und Luftfahrtindustrie über die Holz- und Kunststoffbranche, dem Anlagenbau bis hin zum Werkzeug- und Formenbau: Wir sind für zahlreiche Branchen tätig und bedienen den kleinen Betrieb mit zwei Maschinen bis hin zu riesigen Maschinenparks.

Weltweit verwalten wir einen Maschinenpark mit über 10.000 Motor- und Frässpindeln.

DIese Kunden halten ihre Produktion durch unsere Spindelreparaturen nachhaltig am Laufen:

Die Spindel – der KERN Ihrer Produktion

Ihre Werkzeugmaschinen – ob Dreh-, Fräs- oder Schleifmaschinen – sind alle von einer Spindel abhängig. Ist sie defekt, wird die gesamte Produktion im Unternehmen stillgelegt, was weitreichende Folgen haben kann:

HOHE OPPORTUNITÄTSKOSTEN

An Tagen, an denen Ihre Produktion still steht, haben Sie Einbußen von bis zu 50.000 €. Aber es geht nicht nur Geld, sondern auch zeitliche und personelle Ressourcen verloren.

Unzufriedene Kunden

Produktionsverzögerungen führen dazu, dass Kunden nicht rechtzeitig beliefert werden können und diese gegebenenfalls keine Folgeaufträge aufgeben.

Steigender Druck

Sie müssen schnell eine Lösung finden, um Ihre Kunden beliefern zu können. In manchen Fällen drohen sogar rechtliche Strafen, die Sie verhindern müssen.

Warum eine Spindelreparatur besser ist als eine Neu- oder Tauschspindel

Neue Spindeln vom Hersteller sind teuer und meistens nicht sofort verfügbar. Und bei Tauschspindeln wird immer nur kurzfristig das Nötigste repariert. So haben Sie eine niedrigere Qualität als bei einer Spindelreparatur und es besteht die reale Gefahr, dass nach wenigen Monaten bereits wieder etwas kaputtgeht.

LANGE STANDZEIT

Bei der CNC-Spindelreparatur sorgen wir dafür, dass Ihre Spindel so gut wie neu, wenn nicht sogar besser ist. Die positiven Rückmeldungen und außerordentliche Zufriedenheit tausender unserer Kunden bestätigen uns täglich aufs Neue, wie langlebig unsere reparierten Spindeln sind.

Faire Preise

Laut hunderten Kunden erreichen unsere reparierten Spindeln eine außerordentlich lange Laufzeit bei gleichbleibender Präzision. Daher versprechen unsere fairen Preise besonders auf langfristige Sicht ein hervorragendes Preis-Leistungs-Verhältnis.

Minimaler Aufwand für Instandhaltung

Die Verwendung der hochwertigsten Materialien und gezielten Optimierungen sorgt dafür, dass der Verschleiß viel geringer ist und die Instandhaltung nachhaltig günstiger sowie mit weniger Aufwand verbunden ist.

Wir reparieren wälzgelagerte Spindeln von fast allen Herstellern

Kessler

Mazak

Matsuura

Makino

Fischer

Weiss

Renaud

Omlat

Deuschle

Blohm

Reckerth

Fiege

Fortuna

SLF

SPL

IMT

Voumard

Blombach

StepTec

GMN

Mikron

Grob

Gamfior

Hessap

UVA

IBAG

HüllerHille

Chiron

DMG

Unior

HS-Tec

Cocom

Moore

UKF

Hurco

Hermle

ABA

Bridgeport

Jukomet

Techno u.v.m.

Diese Arten des Schadens reparieren wir an Ihrer Spindel

Lagerschaden

Starke Temperaturentwicklung (Überhitzung)

Drehdurchführung defekt

Wasserschaden

Wicklungsschluss

Messsystemfehler

Spannerprobleme

Mangelnde Spannkraft

Maschinencrash

Messsystemfehler

Wicklungsschaden

Starke Vibration / Geräusche

Sperrluft

Außen-/Innenkühlung defekt

Hydrauliksystem defekt

Luftsystem defekt

Motorkühlung defekt

Konus beschädigt

Löseeinheit beschädigt

Spannsystem beschädigt

Verschleiß der Schnittstelle

Geber-Fehler

Leckage von Öl oder Kühlmittel

und vieles mehr

Fragen Sie jetzt eine Spindelreparatur für Ihre Spindel herstellerunabhängig an.

Vollumfänglicher Spindelservice:

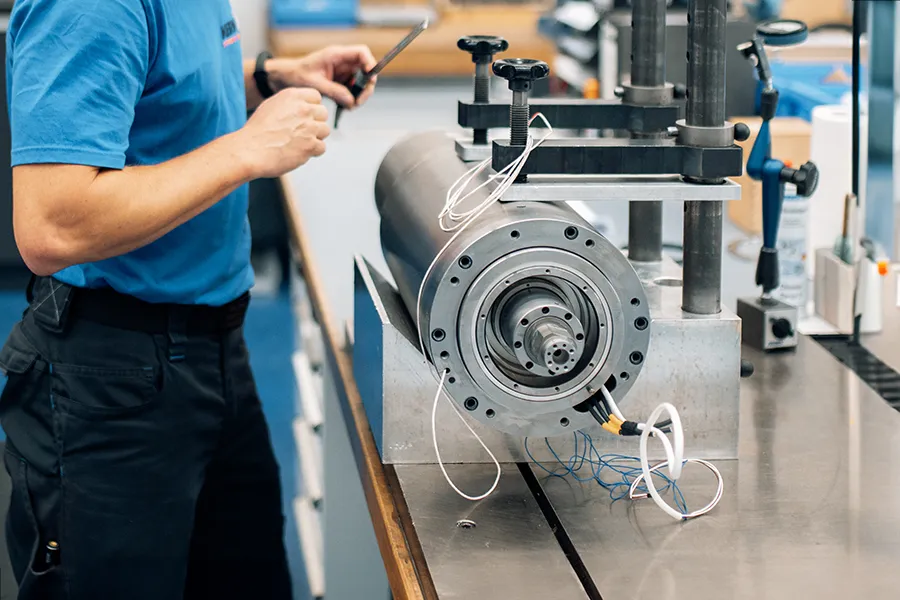

Unser Prozess zur Reparatur Ihrer Spindel

Die Spindelreparatur und Instandsetzung erfolgt bei uns nach einem erprobten 6-Schritte-Prinzip, das sich die letzten 20 Jahre in der Praxis bewährt hat. Dabei können wir alle Spindelfabrikate optimieren und arbeiten komplett unabhängig vom Hersteller.

Spindeleingang

Für eine umfassende Ursachenanalyse ist es notwendig, dass wir die Spindel in unseren Anlagen mit unseren Arbeitsgeräten überprüfen. Sie haben die Möglichkeit, die Spindel selbst an uns zu senden oder wir organisieren die Abholung und bei Bedarf auch den Ausbau aus der Maschine bei Ihnen vor Ort.

Ausfallanalyse

Während unserer umfassenden Ausfallanalyse überprüfen unsere Spindelmonteure zunächst sämtliche elektronischen und mechanischen Funktionen der Spindel. Im Verlauf der Demontage erfassen wir dann jeden Schritt ausführlich mithilfe von Bildern und Videos. Dies ermöglicht es uns sicherzustellen, dass die Spindel am Ende nicht nur wieder funktionsfähig, sondern sogar präziser und langlebiger als zuvor ist.

Spindelreport & Angebot

In unserem Spindelreport präsentieren wir Ihnen detailliert, weshalb die Spindel ausgefallen ist und welche Komponenten von uns aufgearbeitet oder erneuert werden müssen. Wir erläutern im Anschluss die erforderlichen Reparaturen und stimmen diese Maßnahmen eng mit Ihnen ab. Sie erhalten ein präzises, auf Ihren Spindelschaden abgestimmtes Reparaturangebot von uns.

Aufbereitung

Nachdem Sie uns den Auftrag zur Spindelreparatur erteilt haben, beginnen wir umgehend mit der Reinigung sämtlicher Spindelkomponenten. Erneuerungsbedürftige Komponenten werden von uns entweder aufbereitet, neu angefertigt oder durch Originalersatzteile vom Spindelhersteller ersetzt. Dabei arbeiten wir äußerst präventiv, um die Lebensdauer der Spindel zu erhöhen. Wir tauschen auch Teile aus, die ein gewisses Alter überschritten haben, um letztendlich eine hohe Produktivität der Maschine sicherzustellen.

Montage & Optimierung

Bei der Montage Ihrer Spindel legen wir besonderen Wert auf die sorgfältige Abstimmung aller Komponenten. Gleichzeitig prüfen wir gründlich die Dichtheit des Kühlkreislaufs und der hydraulischen Elemente, um undichte Stellen direkt zu erkennen und umgehend zu beheben.

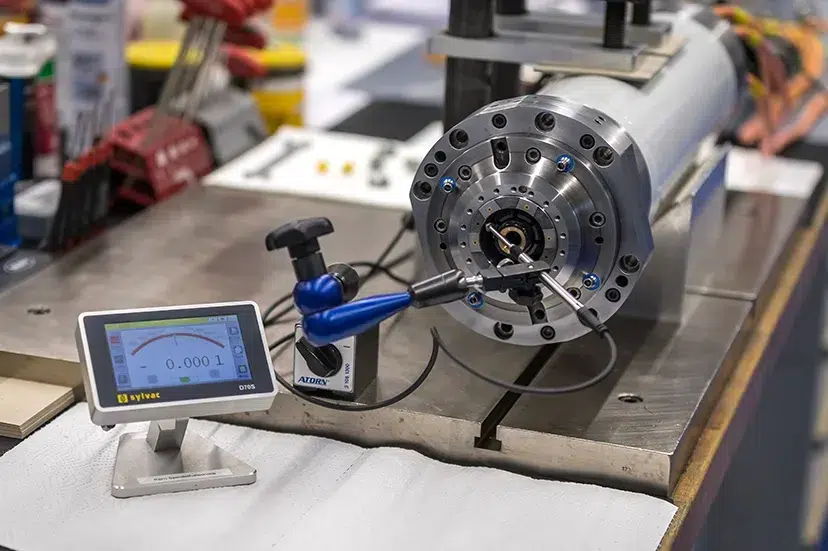

Endprüfung

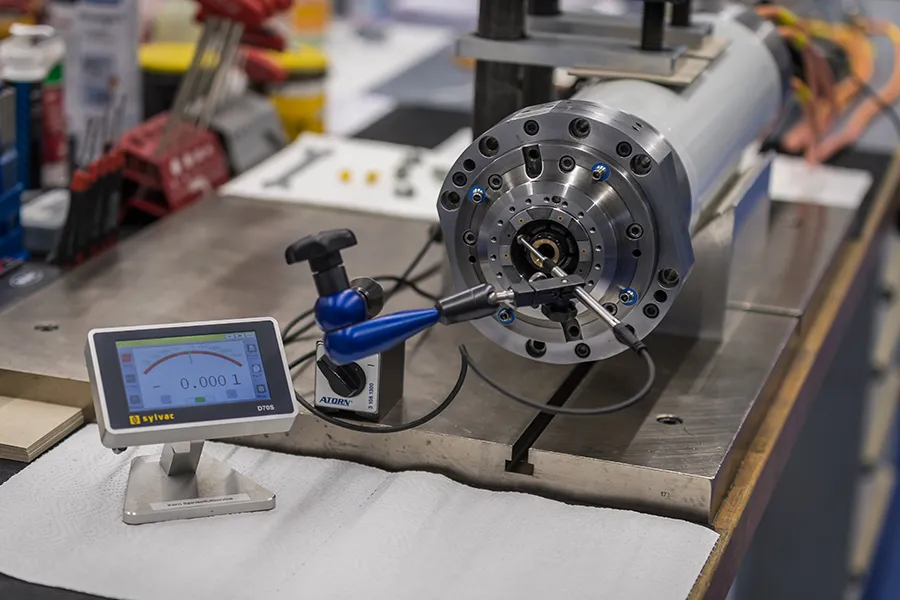

Zum Abschluss der Instandsetzung durchläuft die Spindel eine finale Prüfung auf unserem firmeneigenen Testfeld. Wir nutzen hochmoderne Instrumente, um den tatsächlichen Betrieb der Spindel zu simulieren und sie präzise auf die benötigte Drehzahl feinzuwuchten. Unsere Spezialisten überwachen sämtliche relevante Messwerte sehr genau. Erst wenn alle Parameter zu 100 % übereinstimmen, wird Ihnen die Spindel wieder übergeben.

Präzisionsarbeit bei Ihrer Spindelreparatur – bis unter 1 µ

Präzise Prüf- und Messtechnik

Auf unserem hochmodernen Testgelände führen wir umfangreiche Tests an sämtlichen Motoren und Motorspindeln durch. Dazu nutzen wir die originalen Motorparameterdaten aus den CNC-Maschinen im Drehgeberbetrieb und setzen auf modernste Siemens-Umrichter für optimale Leistung. Alle unsere Spindeln werden sorgfältig feinstgewuchtet und auf eine exzellente Präzision von 1 µ gebracht, was höchste Genauigkeit gewährleistet.

Reinigung auf Höchstniveau

Unsere Reinigungsmaschine von Dürr ist ausgestattet mit einem 1 µ Filtersystem. Dies ermöglicht es uns, sämtliche Spindelteile wieder in einen neuwertigen Zustand zu versetzen. Die innovative Technologie gewährleistet nicht nur die Wiederherstellung der funktionellen Integrität und Langlebigkeit, sondern sorgt auch für eine makellose optische Erscheinung der Spindelkomponenten.

Moderner Maschinenpark

Unser Maschinenpark umfasst eine Voumard-Schleifmaschine, für die wir sogar unsere eigene Schleifspindel entwickelt haben. Mit einer hohen Drehzahl von 60.000 Umdrehungen pro Minute sind wir in der Lage, sämtliche HSK- und SK-Werkzeugaufnahmen präzise zu schleifen. Dank dieser Technologie erreichen wir herausragende Präzisionen von unter 1 µ.

Umfassende Zusatzservices

Unsere Servicepalette umfasst die Zusatzservices Wuchttechnik (nach DIN ISO 1940), Schleiftechnologie, Mess- und Prüftechnik. Wir verfügen über einen vollständigen Maschinenpark mit der Möglichkeit, Werkzeugkegel komplett zu schleifen. Mit der Reparatur von Haupt- und Werkzeugwechselspindeln aller Dreh- und Fräsbearbeitungszentren (herstellerunabhängig) komplettieren wir unseren Spindel Full-Service.

Fallstudien: Unsere Erfolgsgeschichten

Senkung der Ausfallquote um mehr als 50 %

Senkung der Ausfallquote um mehr als 50 %

Präzision der gesamten Maschine massiv verbessert

MIT HÖCHSTEM KNOW-HOW für Fritz Studer AG

Präzision der gesamten Maschine massiv verbessert

Nach der Reparatur ist die Spindel nun deutlich verschleißfester und kann somit ihr volles Leistungspotenzial ausschöpfen. Die Ausfallquote hat sich stark verringert, während sich die Qualität der Schleifarbeiten durch einen perfekten Rundlauf und Schwingungswerte unter 0,2 mm/s deutlich verbessert hat.

Jetzt unseren exklusiven Spindelreport 2023 sichern!

In unserem exklusiven Fachreport finden Sie interessante Fakten:

Typische Spindelprobleme und wie man sie behebt

Die 3 Faktoren für die Effizienz einer Spindel

Beispiele unserer Kunden mit konkreten Zahlen, Daten & Fakten

Kostenlosen Report anfordern

Einfach Formular ausfüllen, um den kostenlosen PDF-Download direkt per Mail zu erhalten.

FAQ – Häufig gestellte Fragen

„Wie lange braucht ihr für eine Reparatur?“

Als spezialisierter Spindelservice können wir Expressreparaturen innerhalb von 6–8 Tagen durchführen. Auch wenn es schnell geht, schauen wir uns natürlich jedes Element einzeln an, machen es sauber, optimieren es oder tauschen es gegebenenfalls aus.

„Ich habe es wirklich eilig, kann ich meine Spindel auch früher repariert zurückhaben?“

In speziellen Fällen schaffen wir eine Reparatur auch in 4 Tagen. Um Ihnen eine wirklich hochwertige Spindel zu liefern, braucht es einfach Zeit, deswegen sind 4 Tage das absolute Minimum.

„Wie senkt ihr die Ausfallquoten?“

Wir arbeiten seit über 20 Jahren mit Spindeln aller Fabrikate und wissen genau, wie wir die Standzeit um bis zu 5-mal verlängern können. Dafür führen wir am Ende einer Spindelreparatur unter anderem 1–2-tägige Tests durch, um sicherzugehen, dass die Spindel einwandfrei funktioniert. Schauen Sie sich dafür auch gerne die Fallstudien unserer Kunden an.

„Warum sollte ich keine Neu- oder Tauschspindel wählen?“

Neue Spindeln vom Hersteller sind teuer und in der Regel nicht direkt erhältlich – egal ob für Fräs-, Schleif- oder Drehmaschinen. Tauschspindeln hingegen sind zwar schnell wieder im Einsatz und preisgünstiger, aber von der Qualität her meistens minderwertig, da nur das Nötigste kurzfristig repariert wird.

„Wie lange dauert eine Spindelreparatur?“

Die Dauer einer Spindelüberholung variiert je nach Dringlichkeit und dem Zustand der Spindel. In dringenden Fällen können wir die Reparatur in nur 6 bis 8 Werktagen abschließen und sind sogar bereit, samstags zu arbeiten, um die Reparaturzeit zu verkürzen. In der Regel dauert die Reparatur zwischen 6 und 15 Werktagen, abhängig von Schaden, Größe und Komplexität der Spindel.

„Was kostet eine Spindelreparatur?“

Die Kosten für eine Spindelreparatur können nicht pauschal festgelegt werden, da sie von verschiedenen Faktoren abhängen. Dazu zählen der Schaden, die Größe, die Komplexität sowie der Spindeltyp (Motorspindel oder Riemenspindel ohne Stator). Der endgültige Preis für die Reparatur kann erst nach der Demontage und einer genauen Schadensanalyse ermittelt werden. Aus diesem Grund sind Fixpreise ohne eine vorherige Analyse unseriös. Dank unserer umfangreichen Erfahrung in der Reparatur von über 3000 verschiedenen Spindeltypen sind wir jedoch in der Lage, Ihnen realistische Kostenschätzungen abzugeben, sobald wir die Spindel genau untersucht haben. Wir erläutern Ihnen dabei transparent, wie die Kosten für Ihre individuelle Spindelreparatur zustande kommen.

„Welchen Vorteil hat eine Spindelreparatur gegenüber einer Neuspindel oder Tauschspindel?“

Eine Spindelreparatur vom Profi bietet im Vergleich zum Austausch oder zur Neuanschaffung einer Spindel entscheidende Vorteile. Sie ist in der Regel nachhaltiger und wirtschaftlicher, da dieselbe Spindel über Jahrzehnte hinweg ohne Qualitätsverlust repariert werden kann. Dabei erreichen wir mindestens die gleiche Laufzeit wie bei einer neuen Spindel vom Hersteller. Basierend auf hunderten Rückmeldungen und Erfahrungen unserer Kunden konnten wir feststellen, dass unsere reparierten Spindeln oft eine deutlich längere Laufzeit als Tauschspindeln erreichen. Gleichzeitig sparen Kunden dabei mindestens 20 Prozent der Kosten im Vergleich zur Neuanschaffung oder einer Tauschspindel vom Hersteller.

„Was ist der Unterschied zwischen einer Neuspindel und einer Tauschspindel?

Der wesentliche Unterschied zwischen einer Neuspindel und einer Tauschspindel liegt in ihrem Zustand und ihrer Herkunft. Eine Neuspindel ist komplett neu und hat noch nie zuvor Einsatz gefunden, wohingegen eine Tauschspindel eine Spindel ist, die Der wesentliche Unterschied zwischen einer Neuspindel und einer Tauschspindel liegt in ihrem Zustand und ihrer Herkunft. Eine Neuspindel ist komplett neu und hat noch nie zuvor Einsatz gefunden, wohingegen eine Tauschspindel eine Spindel ist, die vom Hersteller marginal repariert wurde und nicht alle Teile neu oder optimiert sind. Die Tauschspindel ist in der Regel teurer als eine Reparatur bei KERN, da Hersteller in der Regel darauf spezialisiert sind, Spindeln herzustellen, anstatt sie umfassend zu reparieren oder zu optimieren. wurde und nicht alle Teile neu oder optimiert sind. Die Tauschspindel ist in der Regel teurer als eine Reparatur bei KERN, da Hersteller in der Regel darauf spezialisiert sind, Spindeln herzustellen, anstatt sie umfassend zu reparieren oder zu optimieren.

Wollen Sie Ihre Spindel reparieren lassen und die Ausfallquote um 50 % senken?

Dann nehmen Sie jetzt Kontakt mit uns auf und vereinbaren Sie eine unverbindliche Beratung. Hier können Sie uns Ihre Situation schildern und wir erklären Ihnen genau, wie wir Ihnen weiterhelfen können.